깨끗한 환경과 청정 미래를 생각하는 기술

세계 최고 고품위·고회수율 마그네슘(Mg) 재자원화 기술

울산지역본부, 마그네슘 공정스크랩 및 가공칩 재활용 기술 개발

최근 출시되고 있는 신형 자동차에서 주목할 점이 있다면 바로‘경량화’다. 자동차 경량화는 연비와 직결되는 문제로 자동차의 무게가 가벼워질수록 연료 소비도 줄어들게 된다. 이에 다수의 자동차 제조사들은 차체 경량화를 위해 주로 알루미늄을 사용했는데 최근에는 이보다 더 가벼운 마그네슘(Mg)으로 눈을 돌리고 있다.

비단 자동차 분야뿐만이 아니다. 핸드폰, 노트북과 같은 작은 전자기기에서 의료기기, 철도 차량과 같은 운송기기에 이르기까지 경량화의 요구에 발맞춰 마그네슘의 사용이 증가하고 있는 것. 더불어 마그네슘 가공 시 발생하는 공정스크랩(Return Scrap)과 가공칩(Machining Chip) 등에 대한 재활용 기술 역시 그 중요성이 날로 증가하고 있다.

제조원가 경쟁력 확보 및 마그네슘 산업 활성화, 나아가 녹색미래를 위한 친환경 기술.

생기원 울산지역본부 김억수 본부장 연구팀이 개발한‘고품위·고회수율 마그네슘 재자원화 기술’이 주목받고 있다.

세계적 경량화 추세 속 마그네슘 사용률 증가

‘더 가볍고, 더 튼튼하게’. 최근 전 세계적으로‘경량화’에 대한 관심이 증가하고 있다.

특히 상용금속 중 가장 가볍다고 알려진 마그네슘(Mg)이 각광받고 있는 이유이기도 하다.

마그네슘은 비중이 1.74에 불과해 무게가 철의 1/5, 알루미늄의 2/3수준으로 가벼운 반면 강도는 철보다 6배나 강하다. 종래부터 자동차 부품과 가전제품, 컴퓨터 부품 등에 주로 사용돼 왔던 마그네슘은 최근 가벼운 성질 이외에 전자파 차단성 및 진동 흡수성이 우수해 그 사용 범위가 점차 늘어나고 있다.

특히 자동차 시장에서의 마그네슘 수요는 빠르게 증가하고 있다. 자동차 무게의 70%를 차지하는 철 대신 마그네슘을 사용하면 연비를 개선할 수 있기 때문이다.

또한 각종 수송기기의 부품과 IT부품 등에 활용성이 높아 그 사용량이 점차적으로증가하고 있는 추세이다.

이뿐만이 아니다. 스포츠와 레저, 의료, 국방과 로봇 등의 분야에서도 마그네슘을 도입하려는 시도가 활발하게 이루어 지고 있어, 향후 마그네슘 사용은 더욱 늘어날 것으로 전망된다.

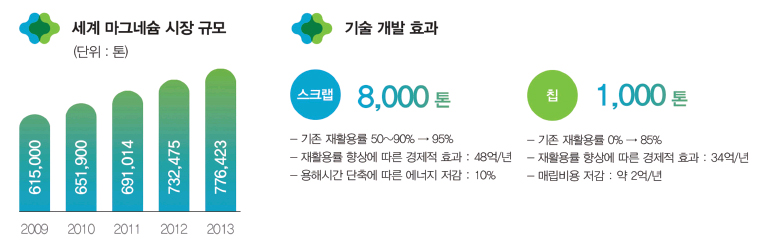

세계 마그네슘 시장은 연 평균 6%씩 성장하고 있다.

국내 역시 마그네슘 사용률이 연간 2만 톤 규모며 해마다 꾸준히 오름세를 보여 차세대 소재로써 그 가치를 인정받고 있다.

마그네슘 재활용, 선택이 아닌 필수

마그네슘 사용량 증가에 따라 주목받는 것이 바로 마그네슘 재활용 기술이다.

마그네슘 제품은 보통 다이캐스팅 주조법에 의한 소재성형, 이에 대한 가공 및 조립 과정을 거쳐 제품화되는데, 이 과정에서 다량의 공정스크랩(Return Scrap,이하 스크랩)과 가공칩(Machining Chip,이하 칩)이 발생하게 된다.

마그네슘 성형 과정에서 제품 회수율은 40~60%로, 이는 다시 말해 하나의 제품을 만들기 위해 두 배의 마그네슘을 사용, 그 중 절반은 제품으로, 나머지 절반은 버려진다는 것이다. 따라서 버려진 스크랩 및 칩을 재활용하기 위한 마그네슘 재활용 기술경쟁력 확보는 선택이 아닌 필수라 할 수 있다.

그런 가운데 생기원 울산지역본부 김억수 본부장 연구팀이‘고품위·고회수율 마그네슘 재자원화 기술’을 개발해 주목을 받았다. 이는 크게 두 가지 기술을 접목한 것으로 먼저 마그네슘 스크랩 파쇄 및 선별기술을 들 수 있다.

마그네슘 성형 과정 중 발생하는 스크랩은 대부분 부피가 크기 때문에 재활용 처리 과정에서 용해 시간이 오래 걸리고 그에 따른 재료 손실, 에너지 과소비 등의 문제를 안고 있었다.

이에 김억수 본부장 연구팀은 대형 마그네슘 스크랩에 대한 파쇄와 크기별 자동선별 장치를 개발, 파쇄공정의 개선을 통해 용해시간 단축으로 인한 에너지 저감은 물론, 마그네슘 재생 품질을 개선할 수 있게 됐다.

마그네슘 공정 과정에서는 대형 스크랩 외에도 칩이 발생한다.

이는 마그네슘 제품 표면을 세밀하게 다듬는 과정에서 원재료의 5%가량 발생하며 입자가 매우 작다.

문제는 가공칩이 높은 산화력으로 인한 화재 및 폭발의 위험을 가지고 있다는 것. 때문에 기존 칩의 회수율은 제로에 가까우며 매립을 통한 처리가 전부였다. 매립은 비용발생은 물론 각종 환경오염을 야기해 더 큰 문제가 되고 있다.

김억수 본부장 연구팀은 자동 압축성형장치를 개발하고 칩을 고밀도로 압축해 화재와 폭발위험은 줄이고 재생률을 85%까지 끌어올렸다. 버려지는 것이 당연했던 칩의 회수를 가능케 하면서 기술력을 인정받고 환경 개선에 이바지하게 된 것.

이 두가지 기술을 중심으로‘고품위·고회수율 마그네슘 재자원화 기술’이 탄생하게 됐다.

녹색 미래를 위한 친환경 기술

국내 마그네슘 소요량은 연간 약 2만 톤(2012년 기준)으로 자동차 경량화 및 IT부품 등의 수요 확대로 마그네슘 시장 성장에 따라 마그네슘 재활용 시장 또한 성장하고 있다.

그러나 국내 대부분의 마그네슘 재활용 업체가 자본이나 기술력에 있어 영세한 것이 현실이다. 파쇄기를 해외에서 수입해 사용하거나 파쇄분별 작업을 수작업에 의존해 작업환경 및 경제적 문제점이 컸던 것.

이에 김억수 본부장 연구팀이 개발한‘고품위·고회수율 마그네슘 재자원화 기술’은 커다란 해결책으로 각광받고 있다.

특히 마그네슘을 전량 수입에 의존하고 있는 우리나라에서 마그네슘 재활용 기술은 더욱 중요할 수밖에 없다.

기술력 확보를 통해 마그네슘 제조원가 경쟁력을 높이는 것은 물론, 관련업체의 제조현장 청정화를 통해 궁극적으로 국내 마그네슘 산업 활성화를 일으키는 데 도움이 되기 때문이다.

울산지역본부는 기술 개발을 통해 마그네슘 스크랩 95%, 칩 85%까지 재활용률을 높여 세계 최고 수준의 기술력을 자랑하는 한편, 기술이전을 통해 안정적인 사업화에도 성공했다.

앞으로 마그네슘뿐 아니라 타 비철금속 재활용에도 적용 가능하도록 기술을 고도화해 나갈 예정이다.

사람과 환경을 생각하는 생기원의 가치에 울산지역본부의 기술력이 더해져 만들어나갈 청정 미래가 더욱 기다려진다.

※본 자료는 한국생산기술연구원 울산지역본부 김억수 본부장의 발표 자료를 요약한 것이다.