◆공개일자 2012년01월05일

◆출원번호 10-2010-0063116

◆특허권자 한국전력공사

◆발명자 안연식 / 박상기 / 길두송

대표도

|

요약 |

|

본 발명은 튜브 및 튜브지지대 검사장치 및 검사방법에 관한 것이다. 본발명의 일실시 예에 따른 튜브 및 튜브지지대 검사장치는 튜브에 삽입되어 튜브표면에 제1 유도초음파를 발생시키며, 제1유도초음파의 반사인 제2 유도초음파를 수신하는 유도 초음파 탐촉부, 유도 초음파 탐촉부로부터 제2 유도 초음파를 수신하고, 제2 유도 초음파를 신호파형으로 변환하는 유도 초음파 처리부, 변환된 신호파형을 출력하는 디스플레이부를 포함하되, 신호파형은 출력되는 시간 및 파형의 형태에 따라 튜브지지대의 결함이 표시될 수 있다. |

기술분야

본 발명은 튜브 및 튜브 지지대의 결함을 검사하는 튜브 및 튜브 지지대 검사 장치 및 검사 방법에 관한 것이다.

배경기술

튜브는 유류, 가스, 에너지 등을 전달하는 운반수단으로 많은 현장 및 일상 생활에서 많이 사용된다.

튜브의 경우, 전달되는 매체 및 시간의 경과에 따라서, 부식 등과 같은 결함이 발생한다. 결함이 발생한 튜브의 경우, 쉽게 파괴될 수 있으므로, 튜브에 대한 검사는 매우 중요하다.

튜브를 검사하는 방식으로 국부 검사법(Point by point inspection)으로 와전류탐상검사(ECT), 원거리와전류 검사(RFECT), 내삽형 초음파검사(IRIS) 및 육안검사(Endoscope testing)등이 있다. 완전류탐상검사는 임피던스 변화를 이용하여 결함을 검출하는데 결함신호뿐만 아니라 재질과 형상에도 민감하게 변화한다. 따라서, 튜브 지지대가 설치된 위치에서 튜브 지지대의 재질의 영향으로 결함 신호를 제대로 평가하는데 어려움이 많다.

내삽형 초음파 검사의 경우, 결함신호의 형상에 따라 산란신호(Ghost echo), 부적절한 전처리에 따른 이물질 산란, 초음파 전달을 위한 작동유체 필요, 느린 검사 속도 등에 의해서 튜브 및 튜브 지지대의 검사에 어려움이 많다.

또한, 이와 같은 검사 방법들은 튜브의 결함에 대한 평가는 가능하지만 튜브 지지대의 결함에 대한 평가를 수행하기 어렵다.

해결하려는 과제

본 발명은 튜브와 튜브 지지대의 건전성을 동시에 검사할 수 있는 튜브 및 튜브 지지대 검사 장치 및 검사 방법을 제공하기 위한 것이다.

본 발명은 유도 초음파를 이용하여 튜브 및 튜브 지지대의 건전성에 대해 신뢰성 있는 평가하기 위한 튜브 및 튜브 지지대 검사 장치 및 검사 방법을 제공하기 위한 것이다.

본 발명은 유도 초음파의 발진 모드를 쉽게 변경 가능함으로써, 튜브의 종방향 및 횡방향을 검사를 쉽고 빠르게 수행할 수 있는 튜브 및 튜브 지지대 검사 장치 및 검사 방법을 제공하기 위한 것이다.

과제의 해결 수단

본 발명의 일 측면에 따르면, 튜브 및 튜브 지지대 검사 장치가 제공된다.

본 발명의 일 실시예에 따른 튜브 및 튜브 지지대 검사 장치는 튜브에 삽입되어 튜브 표면에 제1 유도 초음파를 발생시키며, 제1유도 초음파의 반사인 제2 유도 초음파를 수신하는 유도 초음파 탐촉부, 유도 초음파 탐촉부로부터 제2 유도 초음파를 수신하고, 제2 유도 초음파를 신호 파형으로 변환하는 유도 초음파 처리부, 변환된 신호 파형을 출력하는 디스플레이부를 포함하되, 신호 파형은 출력되는 시간 및 파형의 형태에 따라 튜브지지대의 결함이 표시될 수 있다.

본 발명의 다른 일 측면에 따르면, 튜브 및 튜브 지지대 검사 방법이 제공된다.

본 발명의 일 실시예에 따른 튜브 및 튜브 지지대 검사 방법은 유도 초음파 탐촉부를 튜브에 삽입하는 단계, 유도 초음파 탐촉부의 모드를 선택하는 단계, 유도 초음파 탐촉부를 통해 선택된 모드로 제1유도 초음파를 발진하는 단계, 발진된 제1 유도 초음파의 반사파인 제2 유도 초음파를 수신하는 단계, 수신한 제2 유도 초음파를 화면에 출력하는 단계를 포함하되, 출력되는 제2 유도 초음파의 신호 파형은 출력되는 시간 및 파형의 형태에 따라 튜브의 결함 및 튜브 지지대의 결함 중 적어도 하나가 표시될 수 있다.

발명의 효과

본 발명의 실시예에 따른 튜브 및 튜브 지지대 검사 장치 및 검사 방법에 의하면, 튜브와 튜브 지지대의 건전성을 동시에 검사할 수 있다는 효과가 있다.

본 발명의 실시예에 따른 튜브 및 튜브 지지대 검사 장치 및 검사 방법에 의하면, 유도 초음파를 사용함으로써 튜브 및 튜브 지지대의 건전성에 대해 신뢰성 있는 평가를 할 수 있다는 효과가 있다.

본 발명의 실시예에 따른 튜브 및 튜브 지지대 검사 장치 및 검사 방법에 의하면, 유도 초음파의 발진 모드를 쉽게 변경 가능함으로써, 튜브의 종방향 및 횡방향 검사를 쉽고 빠르게 수행할 수 있다는 효과가 있다.

발명을 실시하기 위한 구체적인 내용

본 발명은 다양한 변경을 가할 수 있고 여러 가지 실시예를 가질 수 있는 바, 특정 실시예들을 도면에 예시하고 이를 상세한 설명을 통해 상세히 설명하고자 한다. 그러나 이는 본 발명을 특정한 실시 형태에 대해 한정하려는 것이 아니며, 본 발명의 사상 및 기술 범위에 포함되는 모든 변경, 균등물 내지 대체물을 포함하는 것으로 이해되어야 한다.

이하, 첨부된 도면들을 참조하여 본 발명의 실시 예에 따른 튜브 및 튜브 지지대 검사 장치 및 방법에 관하여 상세히 설명한다.

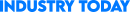

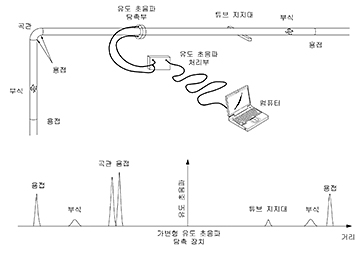

도1은 본 발명의 실시예에 따른 튜브 및 튜브 지지대 검사 장치를 나타낸 예시도이다.

도1을 참고하면, 튜브 및 튜브 지지대 검사 장치는 유도 초음파 탐촉부(100), 유도 초음파 처리부(200) 및 디스플레이부(300)를 포함한다.

튜브 및 튜브 지지대 검사 장치는 유도 초음파(Guided Ultrasonic Waves)를 이용하여, 튜브(400) 내부 또는 튜브 지지대(410)의 결함을 검사 할 수 있는 장치이다.

유도 초음파 탐촉부(100)는 튜브(400)에 삽입되어 튜브 표면에 유도 초음파를 발생시킨다.

유도 초음파 탐촉부(100)는 유도 초음파를 이용하여 튜브(400) 내부의 횡방향 또는 종방향의 결함 여부 및 결함의 위치를 검사하고, 튜브(400)의 두께를 측정한다. 또한, 유도 초음파 탐촉부(100)는 유도 초음파를 이용하여 튜브(400) 내부의 결함뿐 만 아니라 튜브(400)를 지지하고 있는 튜브 지지대(410)의 결함 여부 및 결함의 위치를 검사한다. 여기서, 유도 초음파는 튜브 내부의 벽을 따라 전파하는 초음파로 산업설비의 배관 등 장거리 탐사에 널리 사용되고 있다. 유도 초음파 탐촉부(100)는 발진된 초음파가 튜브(400) 또는 튜브 지지대(410)에 의해서 반사된 유도 초음파를 수신한다. 반사된 유도 초음파는 튜브(400)의 결함 신호 및 튜브 지지대(410)의 결함 신호 중 적어도 하나를 포함한다.

유도 초음파 탐촉부(100)는 수신한 튜브(400) 또는 튜브 지지대(410)로부터 반사된 유도 초음파를 유도 초음파 처리부(200)로 전송한다.

유도 초음파 처리부(200)는 유도 초음파 탐촉부(100)로부터 유도 초음파를 수신한다. 유도 초음파 처리부(200)가 수신한 유도 초음파는 유도 초음파 탐촉부(100)로부터 발진되어 튜브(400) 또는 튜브지지대(410)로부터 반사된 유도 초음파이다.

유도 초음파 처리부(200)는 수신한 유도 초음파를 신호 파형으로 변환한다.

유도 초음파 처리부(200)는 신호 파형으로 변환된 유도 초음파를 디스플레이부(300)로 전송한다.

디스플레이부(300)는 수신한 신호 파형을 영상으로 출력한다. 디스플레이부(300)에서 영상으로 출력된 유도 초음파를 통해서 튜브(400) 또는 튜브지지대(410)의 결함 및 결함 위치를 확인할 수 있다. 수신한 유도 초음파는 출력되는 시간 및 파형의 형태에 따라 튜브 지지대의 결함이 표시될 수 있다.

예를 들어, 디스플레이부(300)는 시간별 신호 단위인 헤르츠(Hz)로 표현된 파형으로 유도 초음파를 영상으로 출력할 수 있다.

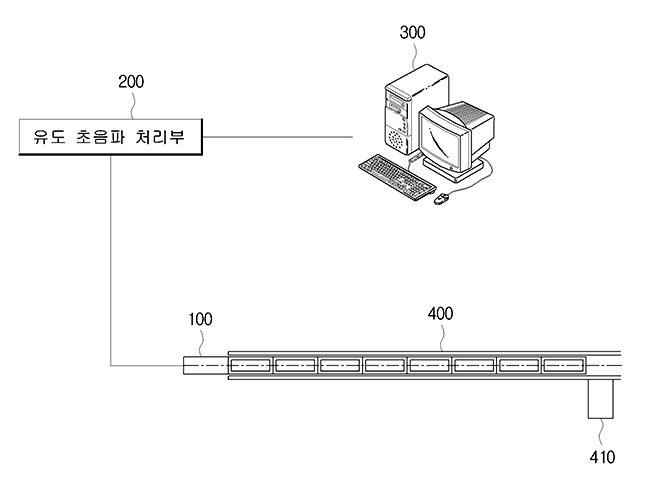

도2는 본 발명의 실시예에 따른 유도 초음파 탐촉부를 나타낸 예시도이다.

도2를 참조하면, 유도 초음파 탐촉부(100)는 초음파 탐촉자(110), 제어부(130) 및 송신부(135)를 포함한다.

유도 초음파 탐촉부(100)는 모드 변경이 가능한 유도 초음파 탐촉 장치로 튜브 또는 튜브 지지대의 결함 검출, 두께 측정, 위치 추적 및 스마트 스킨 등에 적용된다.

초음파 탐촉자(110)는 유도 초음파 탐촉부(100)의 몸체(111) 표면에 형성된다. 초음파 탐촉자(110)는 튜브의 내부에 삽입된다. 튜브의 내부에 삽입된 초음파 탐촉자(110)는 튜브 내부에 접촉되어 진동한다.

초음파 탐촉자(110)는 튜브 내부 또는 튜브 지지대를 검사하기 위한 횡방향 압전소자(112) 및 종방향 압전소자(113)를 적어도 하나 이상 포함하며, 횡방향 압전소자(112) 및 횡방향 압전소자(112)를 선택할 수 있다. 횡방향 압전소자(112)는 튜브 내부 또는 튜브 지지대의 횡방향 결함을 검사하기 위한 것이고, 종방향 압전소자(113)는 튜브 내부 또는 튜브 지지대의 종방향 결함을 검사하기 위한 것이다.

도 2_ 본 발명의 실시예에 따른 유도 초음파 탐촉부를 나타낸 예시도

압전소자는 압전기 현상을 나타내는 소자로 피에조 전기소자라고도 한다. 압전소자는 대표적인 예로 수정, 전기석, 로셜염 등이 이용되며, 타이타늄산바륨, 인산이수소암모늄, 타타르산에틸렌다이아민 등 의 인공결정도 이용된다. 압전기는 어떤 종류의 결정판에 일정한 방향에서 압력을 가하면 판의 양면에 외력에 비례하는 양 또는 음의 전하가 나타나는 현상이다.

횡방향 압전소자(112)는 지지대(114)의 상면에 초음파를 발생하는 진동부([0032] 115)가 횡방향으로 부착되고, 종방향 압전소자(113)는 지지대의 상면에 초음파를 발생하는 진동부(115)가 종방향으로 부착된다.

제어부(130)는 모드 변경 스위치(132), 공기 주입구(133) 및 공기 배출부(134)를 포함한다.

도 3_ 본 발명의 실시예에 따른 튜브 및 튜브 지지대 검사 방법을 나타낸 순서도

|

재료 |

횡방향 속도(m/ms) |

종방향 속도(m/ms) |

|

알루미늄 |

3.15 |

6.30 |

|

황동(70% Cu, 30% Zn) |

2.11 |

4.37 |

|

청동 |

2.24 |

3.53 |

|

구리 |

2.34 |

4.75 |

|

하스텔로이 C |

2.90 |

5.84 |

|

하스텔로이 X |

2.74 |

5.79 |

|

인코넬 |

3.02 |

7.82 |

|

철(주철), 합금 |

2.21-3.2 |

3.51-5.59 |

|

납 |

0.81 |

2.16 |

|

마그네슘, 합금 |

3.02-3.1 |

5.46-5.79 |

|

모넬금속 |

2.72 |

5.36 |

|

니켈 |

2.97 |

5.64 |

|

강철 |

3.26 |

5.84 |

|

타이타늄 |

3.30 |

6.17 |

|

지르칼로이 |

2.36 |

4.72 |

|

지르코늄 |

2.26 |

4.65 |

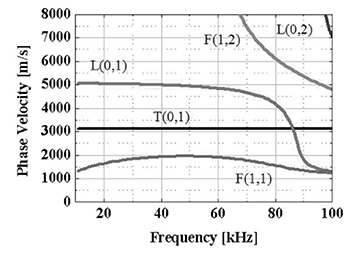

모드 변경 스위치(132)는 횡방향 압전소자(112) 및 종방향 압전소자(113) 중 어느 하나를 선택할 수 있다. 모드 변경 스위치(132)는 튜브 내부의 종방향을 검사할 경우, 제어부(130)의 모드 변경 스위치를 종방향 모드를 선택하여 사용하고, 튜브 내부의 횡방향을 검사할 경우, 제어부(130)의 모드 변경 스위치(132)를 횡방향 모드를 선택하여 사용한다. 도4는 횡방향 모드 및 종방향 모드에 따른 모드 변환

분산신도를 나타낸 도면이다.

즉, 도4는 횡방향 모드 및 종방향 모드에 따른 유도 초음파의 속도를 주파수의 함수로 나타낸 곡선이다. 유도 초음파는 발진 방향이나 형태에 따라서 수많은 모드로 표현될 수 있다. 예를 들어, L(0, n)은 모드 값 n인 종방향 모드를 나타내는 것이다. 모드의 종류는 L(0, n)으로 표현된 종방향 모드, T(0,n)으로 표현된 횡방향 모드 및 F(m, n)으로 표현된 굽힘 모드 등이 있다. 여기서, m, n은 양의 정수일 수 있다.

[표1]은 튜브 및 튜브 지지대에 재질에 따른 횡방향 모드 및 종방향 모드의 유도 초음파 속도를 나타낸 것이다.

공기 주입부(133)는 에어튜브에 공기를 주입할 수 있다. 공기 주입부(133)는 제어부(130)의 외부에 장착되어 있으며, 공기펌프와 연결되어 공기를 에어튜브로 주입한다.

공기 배출구(134)는 에어튜브의 공기를 배출한다.

송신부(135)는 횡방향 압전소자(112) 및 종방향 압전소자(113)로부터 발진한 유도 초음파가 튜브 내부 또는 튜브 지지대에 의해서 반사된 유도 초음파를 수신한다.

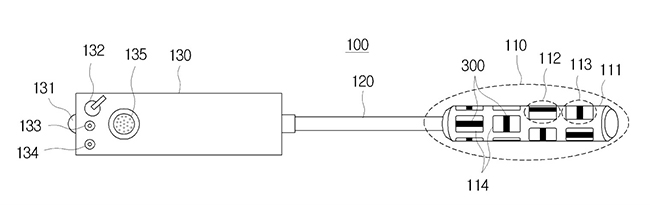

도3은 본 발명의 실시예에 따른 튜브 및 튜브 지지대 검사 방법을 나타낸 순서도이다.

도3을 참고하면, 우선, 단계 S300에서 튜브 및 튜브 지지대 검사 장치는 유도 초음파 탐촉부를 튜브에 삽입한다.

단계 S310에서 튜브 및 튜브 지지대 검사 장치는 가변형 유도 초음파 탐촉 장치는 모드를 선택한다.

여기서 모드는 횡방향 모드 및 종방향 모드 중에서 선택된다. 횡방향 모드는 튜브 내부 또는 튜브 지지대의 횡방향 결함을 검사하기 위한 모드이고, 종방향 모드는 튜브 내부 또는 튜브 지지대의 종방향 결함을 검사하기 위한 모드이다. 유도 초음파 탐촉 장치의 모드는 모드 변경 스위치를 통해서 선택된다.

단계 S320에서 튜브 및 튜브 지지대 검사 장치는 유도 초음파 탐촉부에 공기를 주입한다. 튜브 및 튜브 지지대 검사 장치는 단계 S310에서 선택된 횡방향 모드 또는 종방향 모드에 따라서 유도 초음파 탐촉부에 포함된 에어 튜브에 공기를 주입한다. 이와 같이 에어 튜브에 공기가 주입되면, 선택된 모드에 해당하는 횡방향 압전소자 또는 종방향 압전소 자가 튜브 내부에 접촉된다.

단계 S330에서 튜브 및 튜브 지지대 검사 장치는 제1 유도 초음파를 발진한다. 튜브 및 튜브 지지대 검사 장치는 단계 S320에서 선택된 모드에 해당하는 횡방향 압전소자 또는 종방향 압전소자가 튜브 내부에 접촉되어 진동함으로써, 제1 유도 초음파를 튜브 검사장치 또는 튜브 지지대로 발진한다. 만약, 횡방향 모드가 선택된 경우, 튜브 및 튜브 지지대 검사 장치는 횡방향 압전소자를 통해서 제1유도 초음파를 튜브 내부 또는 튜브 지지대로 발진한다. 만약, 종방향 모드가 선택된 경우, 튜브 및 튜브 지지대 검사 장치는 종방향 압전소자를 통해서 제1 유도 초음파를 튜브 내부 또는 튜브 지지대로 발진한다.

단계 S340에서 튜브 및 튜브 지지대 검사 장치는 제2 유도 초음파를 수신한다. 여기서, 제2 유도 초음파는 발진된 제1 유도 초음파가 튜브 내부 또는 튜브 지지대에 의해서 반사되어 되돌아온 유도 초음파이다. 제2 유도 초음파는 튜브의 결함 및 튜브 지지대의 결함 중 적어도 하나에 대한 정보를 포함하고 있다.

단계 S350에서 튜브 및 튜브 지지대 검사 장치는 수신한 제2 유도 초음파를 출력한다. 이때, 제2유도 초음파는 신호 파형으로 변환되어 출력된다.

출력되는 제2 유도 초음파의 신호 파형은 출력되는시간 및 파형의 형태에 따라 튜브의 결함 및 튜브 지지대의 결함 중 적어도 하나가 표시된다. 예를 들어, 튜브 및 튜브 지지대 검사 장치는 수신한 제2 유도 초음파를 시간별 신호 단위인 헤르츠로 표현된 파형으로 영상을 출력한다. 영상으로 출력된 제2 유도 초음파의 파형을 확인함으로써, 튜브 및 튜브 지지대의 결함 및 결함 위치를 확인할 수 있다.

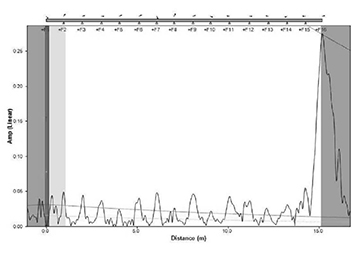

도5 내지 도7은 본 발명의 일 실시예에 따른 튜브 및 튜브 지지대의 파형을 나타낸 예시도이다.

도5는 튜브 및 튜브 지지대에 결함이 없는 경우 형성되는 유도 초음파 파형의 예시도이다.

도5를 참고하면, 튜브 및 튜브에 튜브 지지대가 일정한 간격으로 설치되었을 경우 유도 초음파의 파형을 나타낸 것이다.

예를 들어 튜브에 튜브 지지대가 대략 0.4m 간격으로 16개가 설치되어 있다. 결함이 없는 튜브의 경우, 유도 초음파에 튜브에 대한 파형이 나타나지 않는다.

|

|

|

도 4_ 횡방향 모드 및 종방향 모드에 따른 모드 변환 분산신도를 나타낸 도면 |

도 5_ 튜브 및 튜브 지지대에 결함이 없는 경우 형성되는 유도 초음파 파형의 예시도 |

결함이 없는 튜브 지지대의 경우, 0.05amp 정도의 파형이 튜브 지지대가 설치된 간격으로 나타나 는 것을 알 수 있다. 이는 튜브와 튜브 지지대가 연결되어 있기 때문에, 이에 영향을 받아 튜브와 튜브 지지대가 연결된 부분에 일정한 크기의 유도 초음파 파형이 나타나는 것을 알 수 있다.

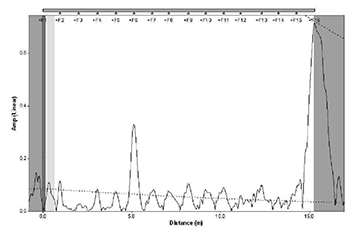

도6은 튜브의 지지대에 결함이 있는 경우 형성된 유도 초음파 파형의 예시도이다.

도6을 참고하면, 유도 초음파 파형의 크기가 불균일 하다는 것을 알 수 있다. 즉, 결함이 없는 튜브 지지대를 나타낸 파형과 결함이 발생한 튜브 지지대의 파형의 크기가 다르다는 것을 알 수 있다.

예를 들어, 다른 부분의 파형에 비해 6번째 튜브 지지대의 위치에 형성된 파형의 크기가 월등히 크다는 것을 알 수 있다. 따라서, 6번째 튜브 지지대에 결함이 발생했음을 알 수 있다.

|

|

|

도 6_ 튜브의 지지대에 결함이 있는 경우 형성된 유도 초음파 파형의 예시도 |

도 7_ 본 발명의 다른 실시예에 따른 튜브 및 튜브 지지대의 파형에 대한 예시도 |

만약, 튜브에 결함이 발생한 경우, 튜브 지지대 사이의 위치에 파형이 발생할 것이다. 도6에서는 튜브 지지대의 위치에 파형이 발생하였으므로, 튜브의 결함이 아닌 튜브 지지대에 의한 결함에 의해서 형성된 파형임을 알 수 있다.

이와 같이 불균일한 유도 초음파 파형이 발생한 부분의 튜브 지지대의 상태를 평가할 수 있다.

도7은 본 발명의 다른 실시예에 따른 튜브 및 튜브 지지대의 파형에 대한 예시도이다.

도7을 참고하면, 튜브의 부식, 튜브의 용접 및 튜브 지지대에 따라 형성되는 파형을 알 수 있다. 튜브의 부식, 튜브의 용접 및 튜브 지지대에 따라서 각각 형성된 파형의 크기가 다르다는 것을 알 수 있다. 따라서, 파형의 형태에 따라서, 튜브 간의 이음새의 용접에 의한 파형인지, 튜브의 결함에 의한 파형인지를 구분할 수 있다. 또한, 튜브의 결함에 의해서 형성된 파형인지 튜브 지지대에 의해서 형성 된 결함인지를 구분할 수 있다.

상기에서는 본 발명의 바람직한 실시 예를 참조하여 설명하였지만, 해당 기술 분야에서 통상의 지식을 가진자라면 하기의 특허 청구의 범위에 기재 된 본 발명의 사상 및 영역으로부터 벗어나지 않는 범위 내에서 본 발명을 다양하게 수정 및 변경시킬 수 있음을 이해할 수 있을 것이다.

<도면의 주요 부분에 대한 부호의 설명>

100 : 유도 초음파 탐촉부

110 : 초음파 탐촉자

112 : 종방향 압전소자

113 : 횡방향 압전소자

130 : 제어부

132 : 모드 변경 스위치

200 : 유도 초음파 처리부

300 : 디스플레이부

400 : 튜브

410 : 튜브 지지대